我国已基本掌握3500米及以下(部分地区超过4000米深)水平钻井及分段压裂的技术,初步形成具有中国特色的页岩气勘探、开发、生产技术体系。这得力于关键设备——连续油管(CT)的研制成功并应用于页岩气钻井作业,CT可在酸化、高硫、高温、高压等恶劣环境下安全、有效地完成作业。

我国连续油管国产化取得重大进展,已经形成了CT70、CT80、CT90和CT100的系列产品,达到世界先进水平,正在向CT110、CT120进军。

2016年,我国页岩气产量达到78.82亿立方米,处于世界第3位,仅次于美国、加拿大。

“经过多年勘探开发实践,我国页岩气勘探开发取得重大突破。四川盆地及周缘的海相地层,累计探明页岩气地质储量7643亿立方米。其中,重庆涪陵区域页岩气田累计探明地质储量6008亿立方米,成为北美地区之外最大的页岩气田,预计2017年底将建成,产能100亿立方米;四川威远-长宁地区页岩气累计探明地质储量1635亿立方米。”8月15日,国土资源部地质勘查司司长于海峰在新闻发布会上说。

在石油系统各方共同努力下,通过技术引进、消化吸收和技术攻关,我国已掌握页岩气地球物理、钻完井、水平压裂等系列技术,具备3500米及以下(部分地区已超过4000米)水平钻井及分段压裂的能力,初步形成适合我国地质条件的页岩气勘探开发技术体系。

“家底”丰厚 中国特色页岩气系列钻井技术已成熟

我国页岩气可采资源量为26万亿立方米,与美国的28万亿立方米相当,美国页岩气的开发使美国反转成为出口石油天然气大国昭示我国页岩气的发展前景。美国开发页岩气最早可以追溯到19世纪,当时还是实验研究时期;20世纪80年代~90年代,进入商业开采;2008年以来,进入快速增长时期。我国正在加大页岩气开采力度,正尽力追赶美国和加拿大,预计2020年产量可达150亿~300亿立方米。

我国页岩气地质条件和类型与美国相似但不相同,而美国开发页岩气的基础技术就是水平井完井技术,例如多级分段压裂分采技术、重复压裂技术和同步压裂技术等。

一方面,我国石油行业在常规天然气水平井技术上有丰富的实践经验,测井技术、测试技术、完井技术、储层改造技术等水平井钻井技术和欠平衡钻井技术已比较成熟,形成了具有中国特色的页岩气系列钻井技术;另一方面,2009年,我国和美国签署了《中美关于在页岩气领域开展合作的谅解备忘录》,国内石油企业和壳牌、雪佛龙、埃克森美孚等公司联合收购了国外一些页岩气油区块权益,从中吸取了国外页岩气先进技术的相关经验。值得一提的是,我国同美国页岩气储层的层位不同:美国是海相沉积层为主,深度多在3000米以下,层厚30米左右;而我国页岩气储层深度比美国深得多,层厚也大得多。这对油井用油套管的管型、材质和结构有重大影响。

三级井深 高强度连续油管是大势所趋

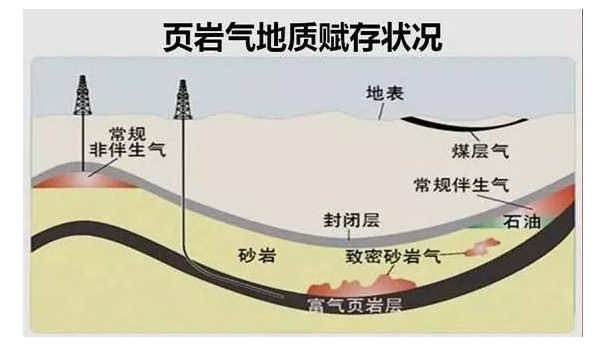

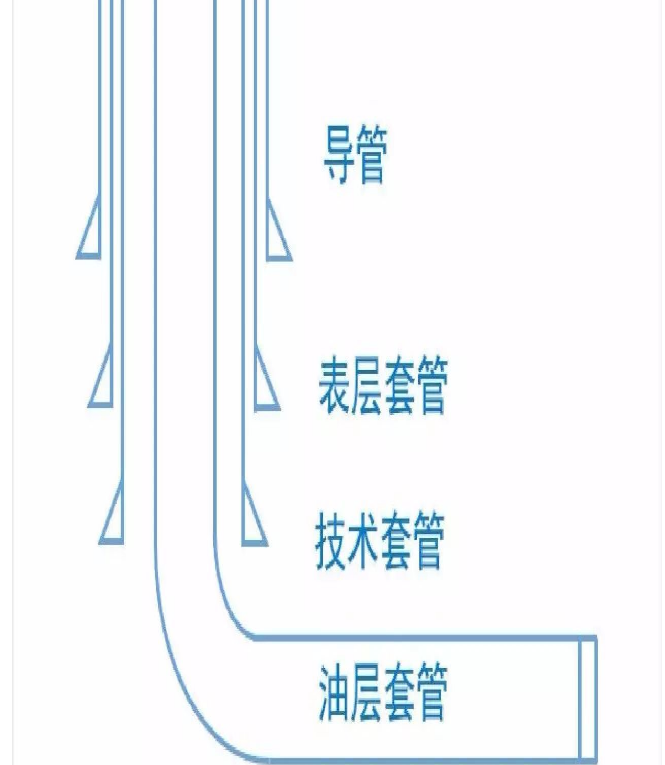

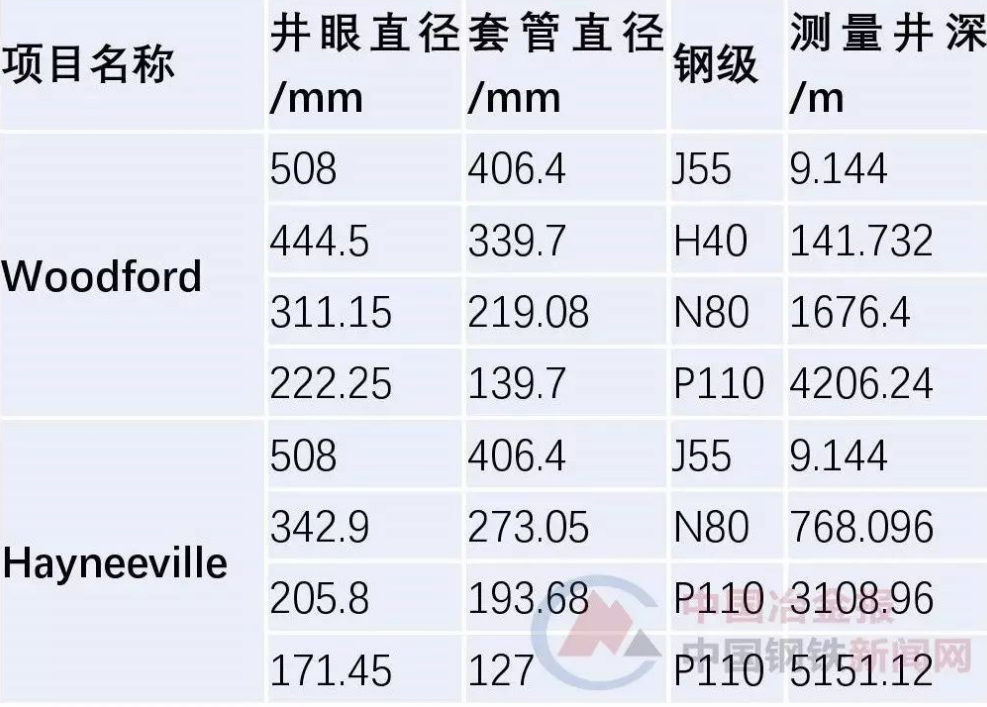

油井管的技术结构与井身的结构有密切的关系。页岩气的地质构造特点,决定了其井身结构为垂直—水平井。美国Woodford和Hayneeville两个区块的页岩气钻井都是采用三级井身结构,其井身结构示意图和井身参数见图1和表1,垂直井用油井管(OCTG),水平井用油层套管,即连续油管(CT)。

图1 页岩气典型井身结构示意图

表1 Woodford和Hayneeville 井身结构参数

油井管一般有导管、表层套管和技术套管及油层套管,见图1。例如,Woodford地区Barnett页岩气开发用J55级的Φ508mm导管、Φ444.5mm钻头,一开钻至约142m,下入Φ339.7mm的H40级表层套管;Φ311.15mm钻头二开钻至约1676m,下入Φ244.5mm的N80级表层套管后,用Φ222.25mm钻头钻至4206.24m,再下入Φ139.7mm的P110级技术套管固井、完井。从表1可见,美国在井深大于3000米时,技术套管钢级为P110级,其余为N80以下钢级。值得注意的是,美国页岩气开发项目为了降低成本,大量使用焊管套管,例如Φ457mm~630mm的表层套管采用J55HFW焊管。预计每个钻探平台月消耗管材130吨~330吨,其中N80~P110等高端材质占多数。

我国国内开发页岩气井的几口典型井身结构见表2。由于我国页岩气井很深,环境为高温高压,多数采用N80~P110高端套管。国内页岩气井大多用合金无缝套管,如2011年6月份天津钢管集团股份有限公司获得中石油页岩气开采领域订单,产品规格为Φ139.7mm×7.72mm,扣型为TP-BM,涉及P110和TP125V钢级。

表2 国内典型页岩气井井身结构

如图1所示,油层套管要从垂直的井身经90°转弯到水平井身,这就要求油层套管的结构还必须具有柔性。美国最先发明了这种油层套管,取名为连续油管(Coiled Tubing),也称为挠性油管,是一种可以缠绕在大直径卷筒上、长达数千米的、可以连续下入油井或从油井起出的无螺纹连接的油管。连续油管是连续的无螺纹连接,因而为井下油管操作实现自动化创造了条件。

国内典型页岩气井的连续油管参数见表2。1977年~1999年,我国各大油田共引进连续油管作业机18套,在应用于油井作业上积累了经验。连续油管在制造上一般由HFW高频焊接工艺采用热轧卷板为原料生产,直径一般为Φ25.4mm~88.9mm,壁厚为1.91mm~6.35mm,长度可达数千米(目前世界最长的连续油管已达9千米),主要材料为低碳微合金钢、调质钢、钛合金钢和碳纤维复合料等。在国产化方面,我国中石油宝鸡钢管公司在国内首先引进了连续油管制造技术,于2009年6月份成功试生产出CT80级直径Φ31.8mm、长7600m的连续油管,成为我国也是亚洲生产的第一批连续油管。后来,我国有关企业又开发了Φ38.1mm×3.18mm的CT90级和Φ50.8mm×4.44mm的CT100级连续油管。截至2016年4月底的油田日常生产中,国内共使用宝鸡钢管公司生产的国产CT系列连续油管多达57根,在酸化、高硫、高压等复杂环境下安全完成了368口井的施工作业,体现了连续油管作业速度快、效率高、占地小、安全可靠、节约施工费、自动化程度高等优势。

国内外连续油管发展趋势是由CT70、CT80、CT90向CT100高强度连续油管甚至CT110、CT120超高强度连续油管方向发展。我国页岩气埋藏深,因此采用较高强度的连续油管是增加作业深度、扩大作业范围、提高页岩气生产量的有效途径。例如,四川省内江市威远县威远中奥一口页岩气A井,该井为ф139.7mm套管完井,水平段1500mm,人工井底4286m,井口压力高压34MPa,返排液温度高达100℃~120℃。该井采用宝鸡钢管公司开发出CT100钢级ф50.8m×4.44mm长度3500mm的连续油管,安全起下油管60次,保障了页岩气储层改造成功。

(关键字:页岩气 钢管业)